- InterProcess Sp. z o.o.

Gravimetrische Schneckendosierer

Unabhängig davon, ob Sie an der Zufuhr einer festen Materialmenge interessiert sind oder Ihr Prozess einen konstanten Durchfluss erfordert, haben wir eine Lösung für Sie. Differentialdosierer im Differenzialdosierverfahren sind eine interessante Lösung im Durchflussbereich von 0,5 ÷ 30.000 [kg/h]. Dies sind die wirtschaftlichsten Lösungen unter den gravimetrischen Schneckendosierern und ihre Konstruktion gewährleistet eine einfache Reinigung und eine lange Lebensdauer.

Im ersten Schritt werden Materialparameter definiert, wie zum Beispiel: Korngröße, Schüttdichte, Feuchtigkeit, Schüttwinkel und der benötigte Anteil im gewünschten Zeitintervall bzw. der benötigte Massenstrom. Aufgrund der von Ihnen erhaltenen Informationen wählen wir je nach Materialart den Typ des Beschickers aus.

Das Wiegesystem besteht aus einer starren Plattform, die auf kleineren Einheiten auf 1 oder 2 Einzelpunkt-Wägezellen oder auf 3 Balken-Wägezellen basiert. Bei größeren Modellen ist die Waage auf einem speziellen Rahmen aufgebaut und besteht aus zwei Einzelpunktsensoren. Diese Konstruktion eliminiert die Gefahr von Schwankungen und hohem Drehmoment. Alle Sensoren bestehen aus Edelstahl und haben die Schutzart IP68 / IP69K. Jede Waage ist gegen Überlastung gesichert und verfügt über eine Transportsicherung.

Angebot

DSL(35-75-150) G

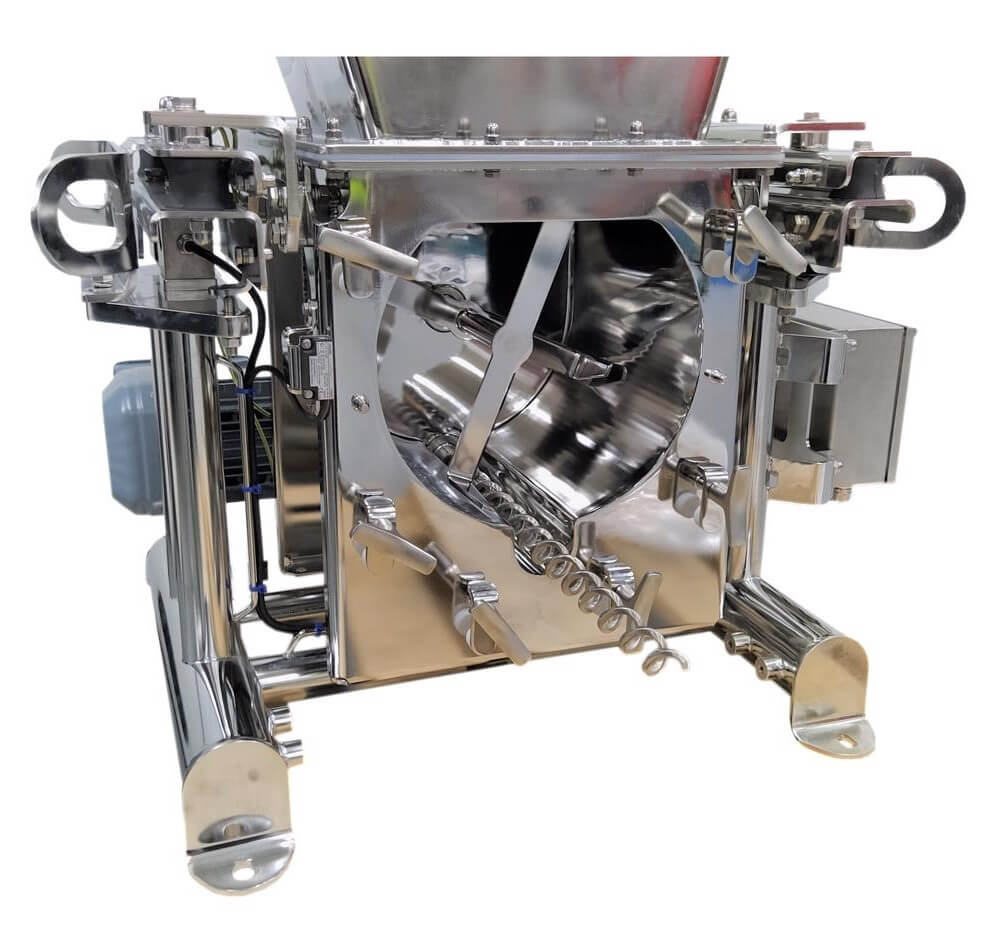

Gravimetrische Dosierer DSL G ist in der Lage, Schüttgüter mit unterschiedlichen Parametern zuzuführen, auch schwer fließende, rieselfähige und kohäsive Produkte. Es besteht aus einer Hauptkammer, einem horizontalen Rührwerk, einer Präzisionswaage und einem Behälter. Es erzeugt durch die rotierende Schnecke, unterstützt durch das horizontale Rührwerk, einen Materialfluss, der eine vollständige Füllung des Dosierelements gewährleistet und das Produkt vor Brückenbildung schützt.Typische Bunker mit steiler Wandgeometrie ermöglichen einen zuverlässigen Fluss der dosierten Produkte.

Der DSL G-Dosierer kann mit Dosierelementen mit Mittelstab oder Spirale (Helix) ausgestattet werden. Dadurch eignet es sich perfekt für Anwendungen, bei denen schwierige Materialien zugeführt werden müssen – von Staub mit einer Korngröße von nur einem Mikrometer bis hin zu großen Granulaten und Pellets.

Bereits in der Standardausführung ist der Feeder für den Einsatz in der Lebensmittelindustrie geeignet. Für anspruchsvollere Kunden bieten wir eine spezielle Hygieneausführung an.

Der Futterspender verfügt dann über ein spezielles Design und dank des schnellen Zugriffs auf die Innenkammer des Geräts und der offenen Rahmenstruktur ist das Gerät äußerst einfach sauber zu halten.

Durchgehende Schweißnähte, bei denen der Innenraum auf eine Rauheit von Ra <0,8 um geschliffen wird, sorgen für noch mehr Produktionssicherheit.

Anwendungen:

- Schüttgüter unterschiedlicher Art – sowohl gut als auch schwer fließend, leicht zu belüften, mit Neigung zum unkontrollierten Fließen oder Verklumpen.

Spezifikation:

- Kontinuierliche Dosierung – Genauigkeit und Wiederholbarkeit typischerweise <0,5 % des Sollwerts; Dosierfehler im Batch-Modus abhängig vom Bereich der verwendeten Wägezellen,

- 3 Grundversionen DSL35G, DSL75G und DSL150G mit unterschiedlicher Teilung und Durchmesser der Dosierelemente,

- Kapazität von 0,5 bis 30.000 [kg/h], wobei der Arbeitsbereich eines einzelnen Geräts min/max = 1/10 ist

- lieferbare Dosierelemente (Schnecken, Spiralen) mit Durchmessern von 18 bis 150 [mm],

- unterschiedliche Trichterkapazitäten, je nach Durchfluss,

- Rührwerk verhindert Brückenbildung des losen Produkts,

- für besonders schwer dosierbare Materialien die Möglichkeit, ein zusätzliches, vertikales Rührwerk einzubauen,

- Materialberührte Elemente aus Edelstahl 1.4301 (AISI304) oder 1.4404 (AISI316L), weitere pulverbeschichtet oder rostfrei (Tragrahmen),

- Ausführung

- Innenfläche: poliertes Blech, durchgehende Schweißnähte, Außenfläche: Strahlen mit Glasgranulat oder Elektropolieren, Punkt- oder durchgehende Schweißnähte,

- optionales Hygienic Design: durchgehende Innen- und Außenschweißnähte, geschliffene materialberührende Flächen (Ra <0,8), geschliffene Schweißnähte, Sonderkonstruktion,

- Das Gerät kann automatisch oder manuell nachgefüllt werden.

Download:

Hygienische Ausführung gemäß EHEDG-Richtlinien

Bereits in der Standardausführung sind unsere Futterautomaten für den Einsatz in der Lebensmittelindustrie geeignet. Die im Kontakt mit dem Produkt verwendeten Materialien sind von der FDA zugelassen oder bestehen aus Edelstahl.

Für anspruchsvollere Kunden bieten wir eine spezielle Hygieneversion unseres Geräts gemäß den Empfehlungen der EHEDG-Organisation an. Das Gerät verfügt dann über einen anders gestalteten Aufbau, sowohl der Förderkammer als auch des Tragrahmens. Dank des schnellen und sicheren Zugangs zum Innenraum und des offeneren Rahmens ist die Reinigung des Geräteinneren äußerst einfach. Sowohl das Dosierelement als auch das Rührwerk können zur Reinigung oder zum Austausch schnell zerlegt werden. Säurebeständiger 316L-Stahl und zusätzlich geschliffene Innenflächen und Schweißnähte auf eine Rauheit Ra <0,8 µm sorgen für noch mehr Sicherheit in der Lebensmittelproduktion. Der Feeder verwendet aseptische Motoren (gilt nicht für explosionsgeschützte Versionen), die aufgrund des Fehlens von Rippen und Lüftern leicht zu reinigen sind.

Explosionsgefährdete Bereiche

In vielen Produktionsanlagen sind explosionsgefährdete Bereiche gekennzeichnet. Unsere Verteiler können mit entsprechendem Zertifikat auch in eigensicherer Ausführung gemäß den mit der ATEX-Richtlinie harmonisierten Normen geliefert werden. In Geräten wie z. B. kommen dann entsprechende Komponenten zum Einsatz und die Durchgängigkeit des Potenzialausgleichs gewährleistet die ordnungsgemäße Ableitung elektrischer Ladungen.

Unsere Ingenieure beraten Sie gerne, wie Sie den Feeder so in die Produktionslinie einbauen, dass er über viele Jahre hinweg einwandfrei und sicher funktioniert.

Wie funktioniert es?

Gewichtsverlustdosierer (LIW = „Loss-in-Weight“) basieren auf einer kontinuierlichen Messung des Gewichts der gesamten Dosiereinheit mit dem Material, das auf den Dehnungsmessstreifen platziert ist. Die beschwerte Baugruppe ist flexibel mit der Trichterausrüstung und der Austragsleitung verbunden, um äußere Kräfte zu eliminieren. Während der kontinuierlichen oder diskontinuierlichen Zuführung wird der Masseverlust aus dem Gerät gemessen und daraus der Massenstrom des Materials ermittelt. Der im System verwendete PID-Regler regelt die Dosiergeschwindigkeit abhängig vom erforderlichen Durchfluss. Wenn die Materialmenge im Trichter abnimmt, wird diese nachgefüllt, ohne die Dosierung zu unterbrechen. Während dieser Zeit geht der Dosierer in den volumetrischen Modus, d. h. er fördert Material mit der Geschwindigkeit, die kurz vor dem Befüllen des Tanks liegt. Nach dem Wiederbefüllen wird der gravimetrische Modus wiederhergestellt. Die Vorteile des statischen Gleichgewichts werden hier bei der kontinuierlichen Dosierung mit Schnecke oder Vibrationsdosierer genutzt.