- InterProcess Sp. z o.o.

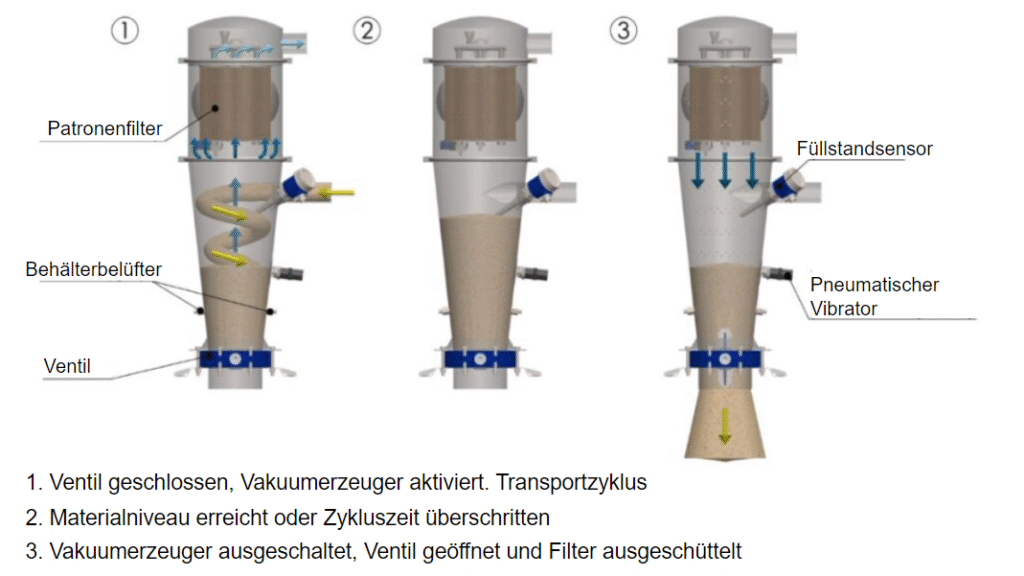

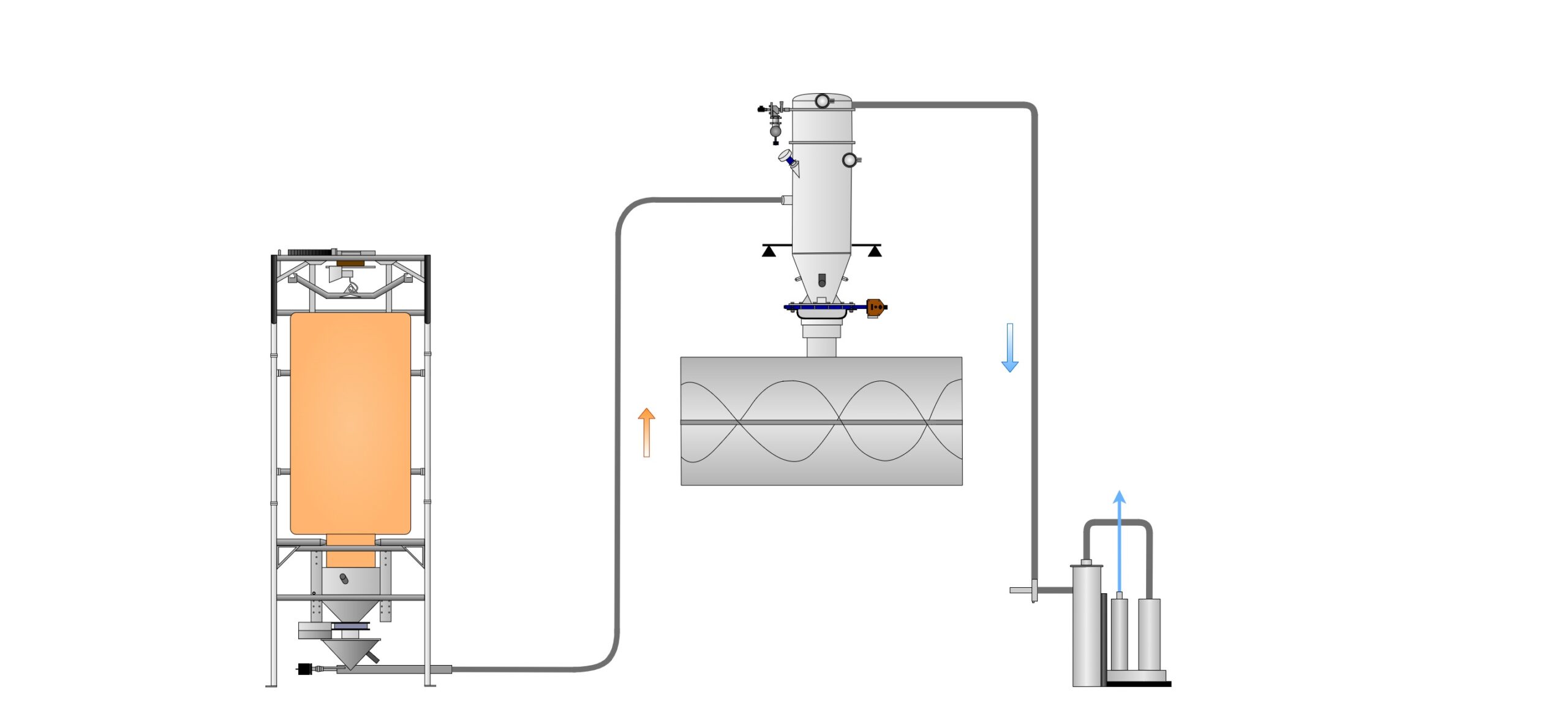

Die pneumatische Förderung von Schüttgütern ist ein staubfreies Verfahren zum Transport von trockenen Materialien wie Pulvern oder Granulaten mittels Unterdruck. Die meisten pneumatischen Fördersysteme befördern Produkte zu einem Vakuumbehälter auf Basis einer bestimmten Zeit, eines bestimmten Volumens oder Gewichts. Am Ende der Zeitsequenz oder nachdem die entsprechende Menge an Schüttgut erreicht wurde, öffnet sich das Auslassventil und das geförderte Material kann aus dem Behälter entnommen werden.

In Verbindung mit einem Vakuumerzeuger und einer Materialaufnahme bildet der pneumatische Behälter ein pneumatisches Fördersystem. Das Schüttgut wird über ein Rohrleitungsnetz von der Materialaufnahme (z. B. pneumatischer Fördertrichter, Sauglanze) zum pneumatischen Behälter transportiert. Der pneumatische Behälter ist mit einem Füllstandssensor ausgestattet, der anzeigt, wenn er voll ist. Zusätzlich kann der Behälter optional mit einem Vibrator und/oder Behälterbelüftern ausgestattet werden, die die Materialentleerung erleichtern. Je nach Kapazität des Systems bestimmt die Größe des Behälters auch die Menge des während eines Zyklus angesaugten Materials. Im Inneren des Behälters befindet sich ein Filtersystem mit automatischer Reinigungsfunktion. Die Luft aus dem Druckbehälter wird über ein Magnetventil in Form eines Impulses abgelassen, wodurch die Filter gereinigt werden. Das Materialablassventil ist in der Regel ein Absperrklappenventil, das sich unter dem Behälter befindet. Es ist auch möglich, ein Drehventil zu verwenden, um einen kontinuierlichen Materialfluss zu gewährleisten. Der Behälter kann auch als Dosiervorrichtung verwendet werden. In diesem Fall wird er auf eine Waage gestellt, die den Vakuumtransportzyklus steuert.

In typischen Lösungen bieten wir drei Größen von Behältern an: S, M und L, die mit einem Füllstandssensor und Komponenten zur Materialentleerung (Vibratoren, Behälterbelüfter) ausgestattet werden können. Für nicht standardmäßige Anwendungen fertigen wir Behälter mit nicht standardmäßigen Fassungsvermögen.

Diese Elemente sind modular aufgebaut und lassen sich schnell demontieren. Dank der Verwendung spezieller Dichtungen und praktischer Klemmen ist ihre Reinigung äußerst einfach. Es dauert nur wenige Minuten, um komplette Einheiten in ihre Grundkomponenten zu zerlegen und Zugang zum Innenraum zu erhalten.

Der Vakuumerzeuger dient zur Erzeugung von Unterdruck in einem Vakuumtransportsystem. Er ist zusätzlich mit einem Patronenfilter, einem Staubauffangbehälter und einem Luftstromschaltventil ausgestattet.

Pneumatischer Transport von Schüttgütern

Vorteile:

Wir bieten verschiedene Komponenten, die sich perfekt in Ihren bestehenden oder neu errichteten Produktionsprozess integrieren lassen.

Förderleitung

In ihrer einfachsten Form verbindet sie den Beladepunkt mit dem Empfänger. In komplexeren Systemen umfasst sie Mehrwegeventile (Umleitungen), Förderleitungs-Überdruckventile, Magnetabscheider usw.

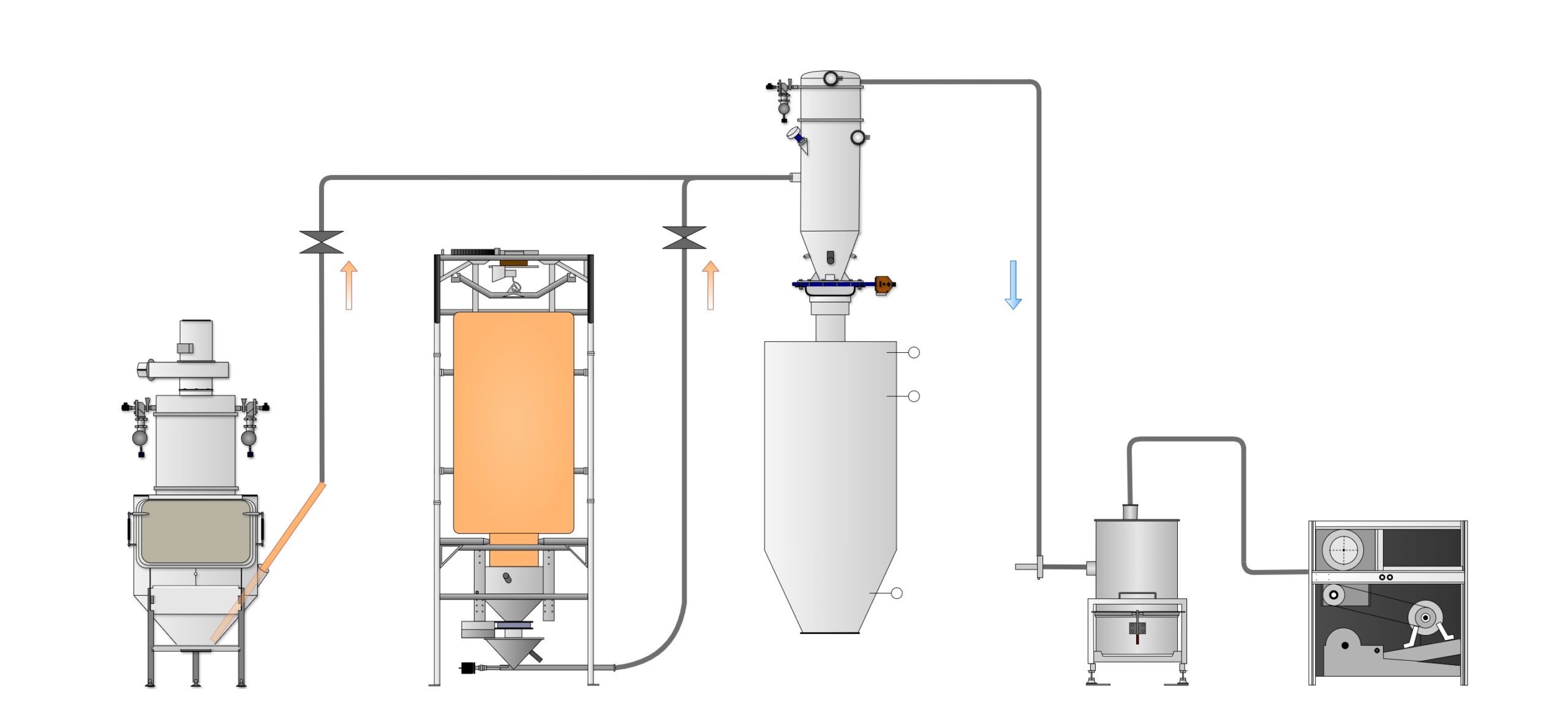

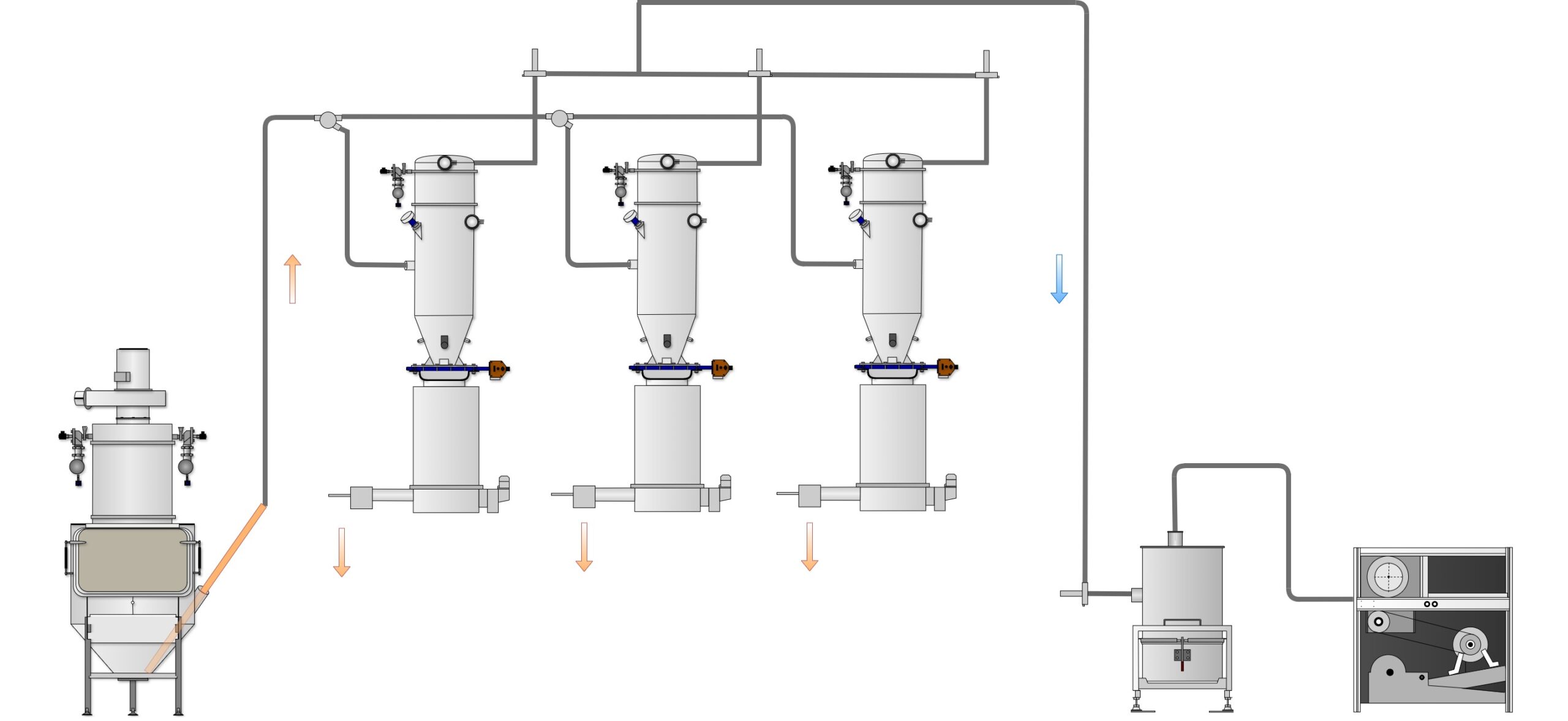

Beispiele für Förderleitungslayouts

Zwei Ladepunkte

Das System entscheidet, woher das Material entnommen werden soll, entweder aus der STB-Sackentleerungsstation oder aus der BSB-Big-Bag-Entladestation.

Drei Entladestellen

Das transportierte Schüttgut speist drei DSL-Gewichtsverlustdosierer. Die Beladestelle ist die STB-Sackentleerstation.

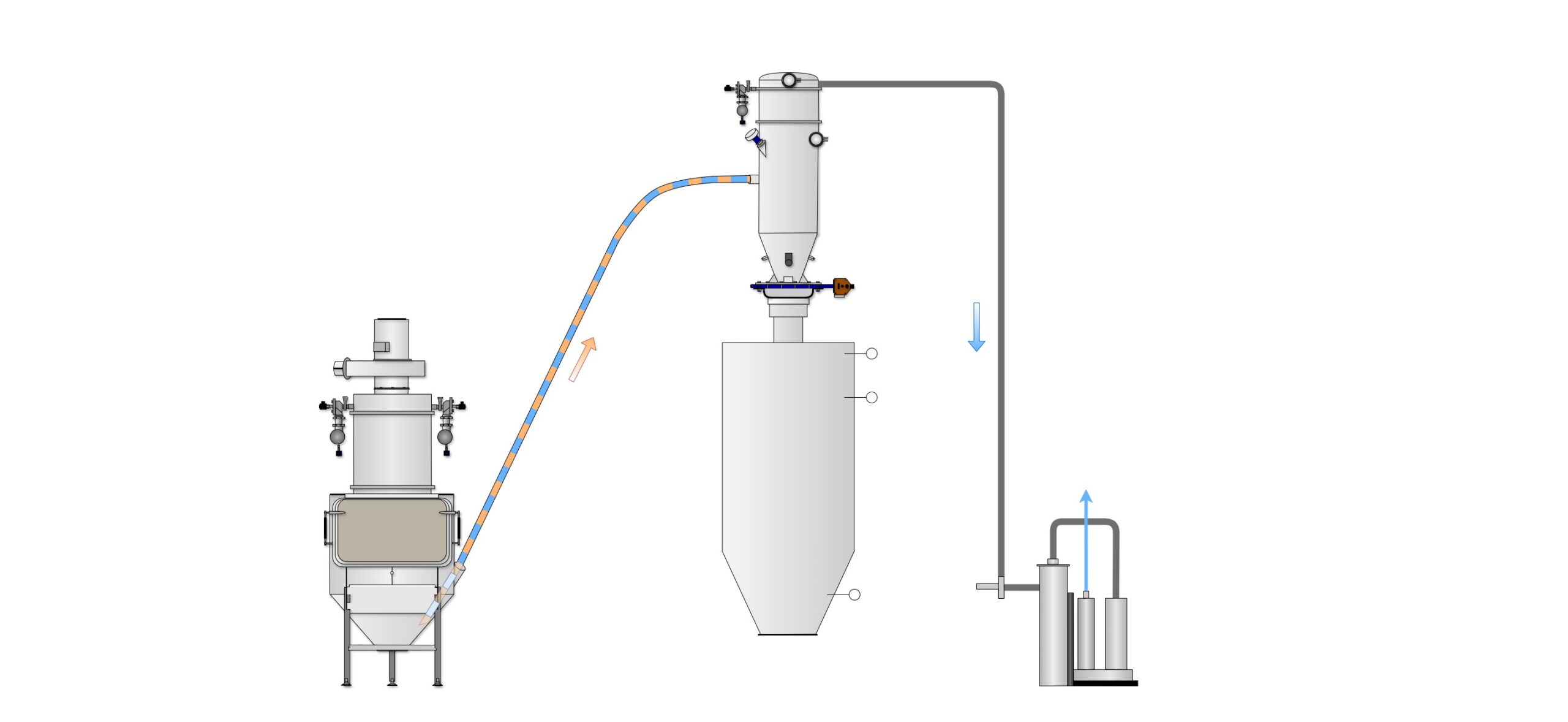

Dichte Phase

Für zerbrechliche und empfindliche Materialien ist die Verwendung der sogenannten dichten Phase, d. h. der Transport des Materials bei einer geringeren Luftgeschwindigkeit, die beste Lösung.

Dosierung in den Mischer

Vakuumtransportsysteme können auch im Chargenbetrieb dosieren, beispielsweise beim Befüllen eines Mischers. Die Genauigkeit dieser Lösung liegt bei <1 % des Gewichtsbereichs.

Herunterladen:

Benötigen Sie einen pneumatischen Transport?

Kontaktieren Sie uns, und unsere Ingenieure werden eine optimale, auf Ihren Prozess zugeschnittene Lösung ausarbeiten. Wir bieten auch Audits bestehender Anlagen und die Modernisierung älterer Transportsysteme an.

Warum sollten Sie sich für unsere Lösungen entscheiden?

Individuelle Herangehensweise – jedes System wird nach den Bedürfnissen des Kunden entworfen

Umfassende Umsetzung – vom Entwurf bis zur Inbetriebnahme und Wartung

Bewährte Komponenten – nur zuverlässige, industrielle Lösungen

Erfahrung in vielen Branchen – Lebensmittel, Chemie, Pharmazie, Bauwesen

Sicherheit und Hygiene – Systeme gemäß den Normen ATEX, HACCP, GMP

Technischer Support und Service – mit schneller Reaktion auch im 24/7-Modus