- InterProcess Sp. z o.o.

Transport pneumatyczny próżniowy

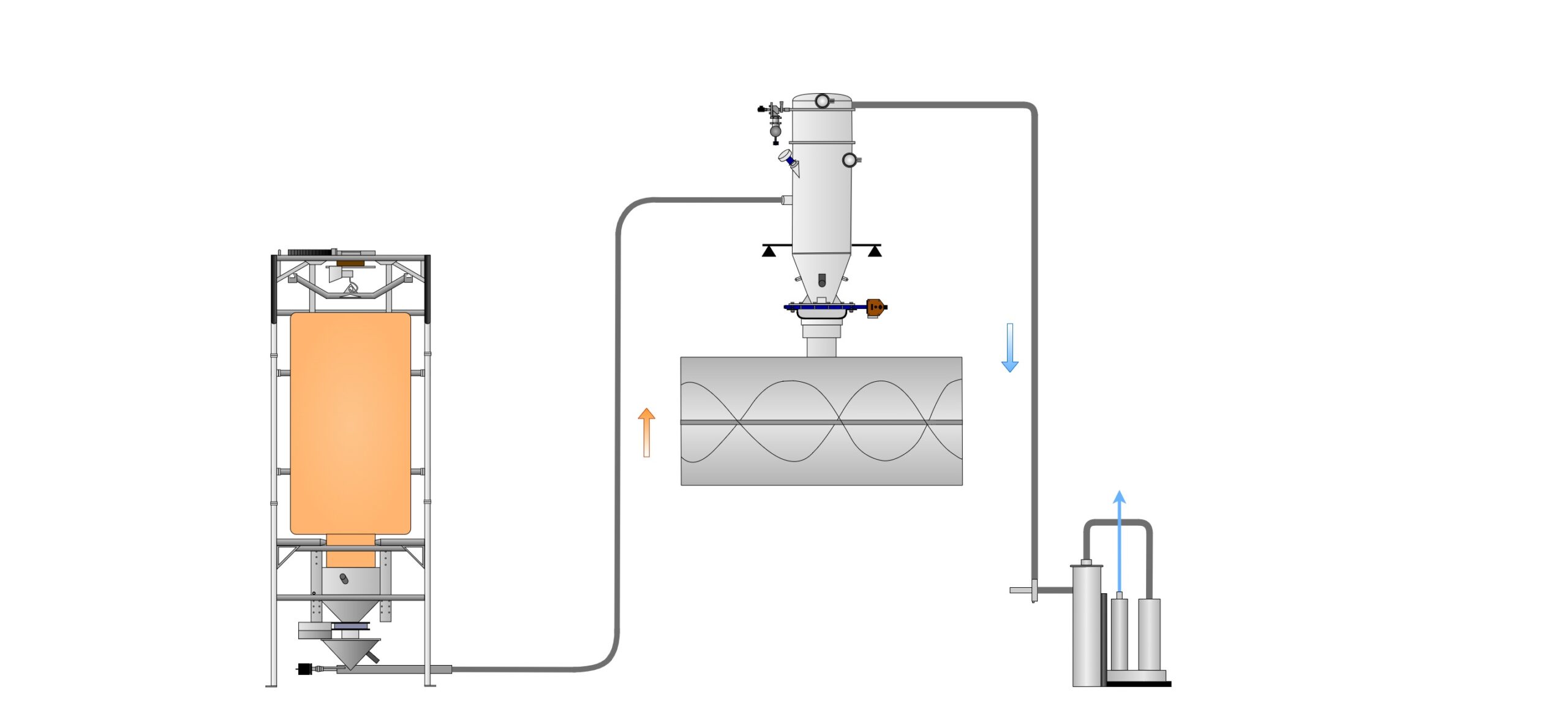

Transport próżniowy pneumatyczny materiałów sypkich to bezpyłowy proces przenoszenia suchych materiałów, takich jak proszki czy granulaty przy użyciu ssania. Większość systemów transportu pneumatycznego przesyła produkty do odbiornika próżniowego w oparciu o określony czas, objętość lub ciężar. Co więcej, pod koniec sekwencji czasowej lub po uzyskaniu odpowiedniej ilości materiału sypkiego zawór spustowy otwiera się, dzięki czemu transportowany materiał może zostać odprowadzony z odbiornika.

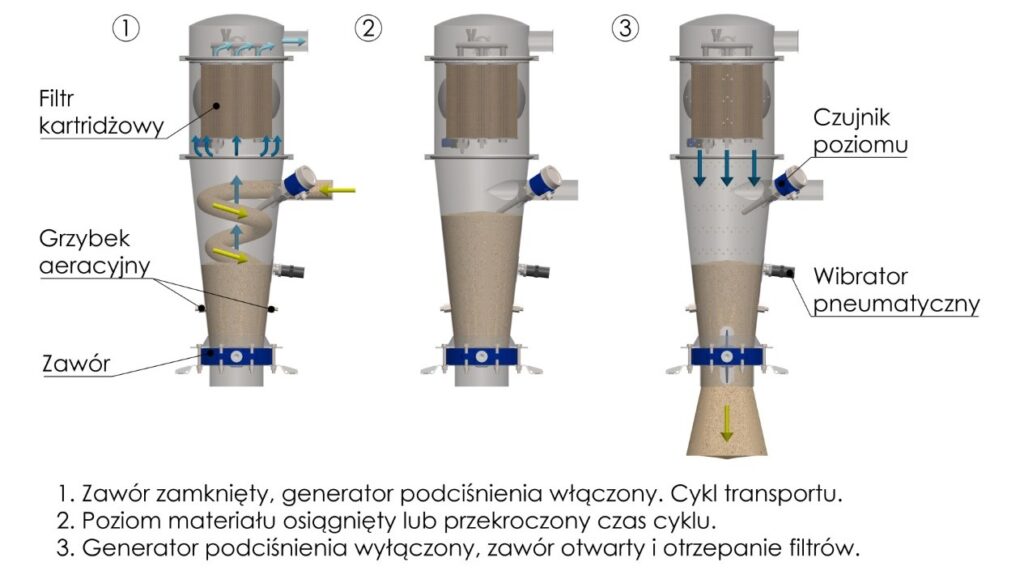

Odbiornik pneumatyczny po podłączeniu do generatora podciśnienia i punktu poboru materiału tworzy system transportu pneumatycznego. Materiał sypki transportowany jest siecią rur z punktu poboru materiału (np. lej transportu pneumatycznego, lanca ssąca) do odbiornika pneumatycznego. Odbiornik pneumatyczny wyposażony jest w czujnik poziomu, który informuje o jego zapełnieniu. Dodatkowo zastosowanie wibratora i/lub grzybków aeracyjnych ułatwia zrzut materiału, co poprawia płynność pracy. W zależności od wydajności systemu wielkość odbiornika determinuje również ilość zasysanego materiału w ciągu jednego cyklu. Wewnątrz odbiornika znajduje się system filtrów z funkcją automatycznego otrzepywania. Powietrze z ciśnieniowego zbiornika jest kierowane w impulsie poprzez elektrozawór, dzięki czemu filtry pozostają czyste i wydajne. Zaworem zwalniającym materiał jest zazwyczaj przepustnica umieszczona pod odbiornikiem. Natomiast, w aplikacjach wymagających ciągłego przepływu stosujemy zawór celkowy. Odbiornik może pełnić funkcję urządzenia dozującego- w takim przypadku umieszczamy go na wadze, która steruje cyklem transportu.

W typowych rozwiązaniach proponujemy trzy rozmiary odbiorników: S, M oraz L, które mogą być wyposażony w czujnik poziomu oraz komponenty wspomagające zrzut materiału (wibratory, grzybki aeracyjne). W sytuacji, gdy proces tego wymaga, wykonujemy odbiorniki o niestandardowych pojemnościach.

Elementy te posiadają budowę modułową i są gotowe do szybkiego demontażu. Dzięki zastosowaniu specjalnych uszczelnień oraz wygodnych klamr, utrzymanie czystości jest wyjątkowo łatwe. Co więcej, rozłożenie kompletnych jednostek na podstawowe elementy i dostęp do wnętrza zajmuje tylko kilka minut.

Generator podciśnienia przeznaczony jest do wytwarzania podciśnienia w systemie transportu podciśnieniowego. Wyposażony jest dodatkowo w filtr kartridżowy, pojemnik do zbierania pyłu oraz zawór załączający ciąg powietrza.

Transport pneumatyczny próżniowy materiałów sypkich

Zalety:

Oferujemy różne komponenty, które mogą doskonale współpracować z istniejącym lub nowobudowanym procesem produkcyjnym. Ponadto, ich modułowa budowa ułatwia integrację.

Linia transportowa

W najprostszej postaci łączy punkt załadunku z odbiornikiem. Natomiast, w bardziej rozbudowanych systemach zawiera wielodrogowe zawory (divertery), zawory odciążające linię transportową, separatory magnetyczne, przesiewacze. Orurowanie wykonujemy ze stali lub tworzywa sztucznego, dzięki czemu dobór materiału można dopasować do specyfiki procesu.

Przykładowe układy linii transportowych

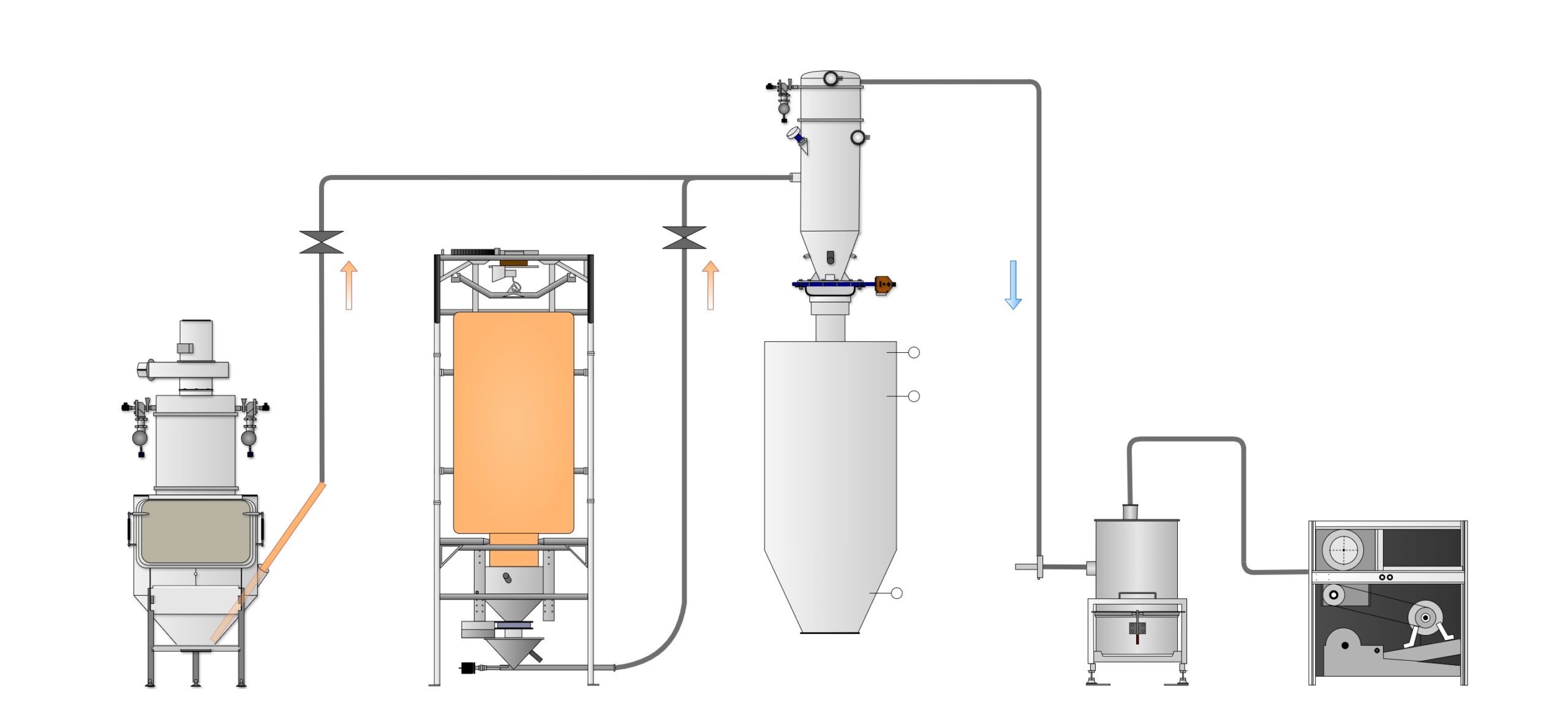

Dwa punkty załadunkowe

System decyduje, skąd pobierać materiał — ze stacji opróżniania worków STB lub ze stacji rozładunku Big-Bag BSB. Dzięki temu może obsługiwać procesy o zróżnicowanych wymaganiach.

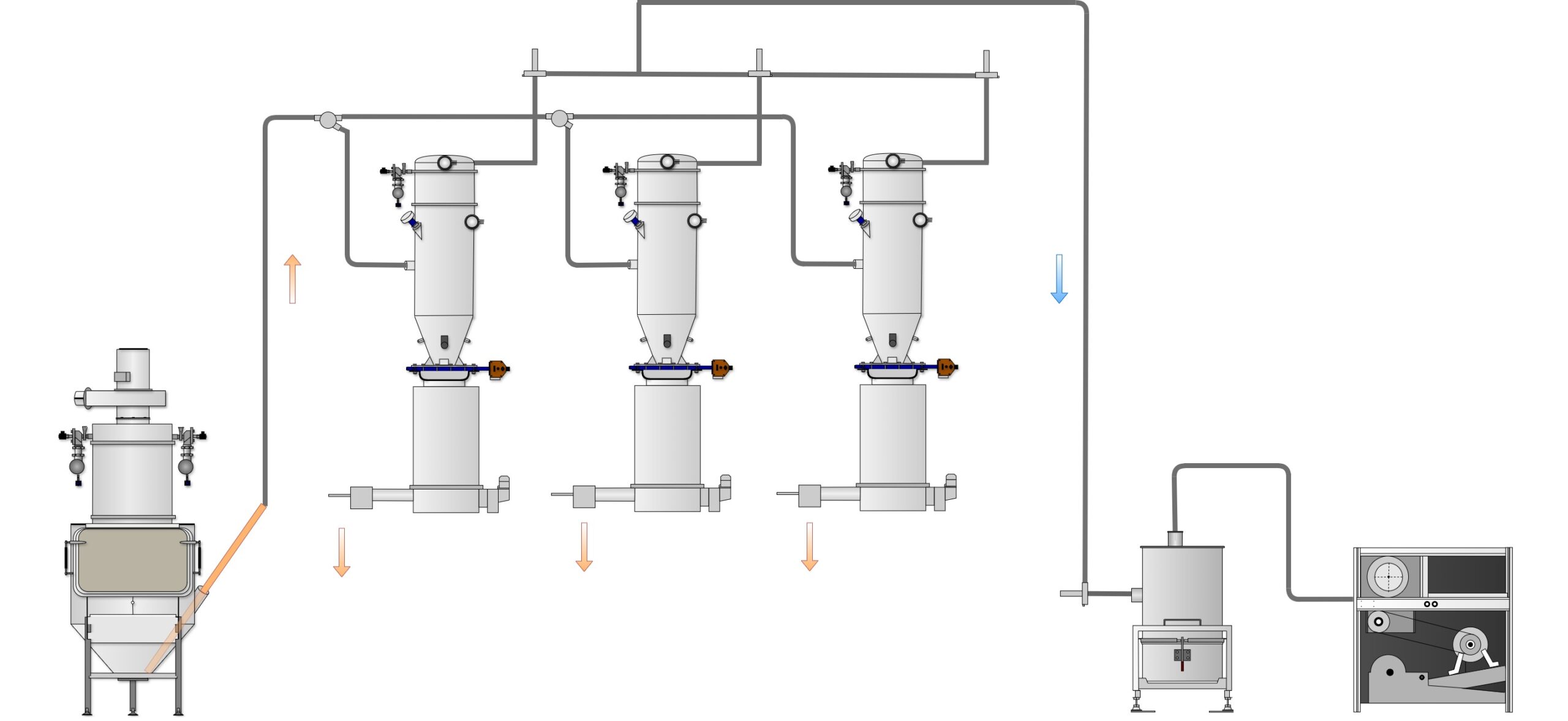

Trzy punkty rozładunkowe

Transportowany materiał sypki zasila trzy dozowniki DSL typu loss-in-weight. Punktem załadunkowym jest stacja opróżniania worków STB.

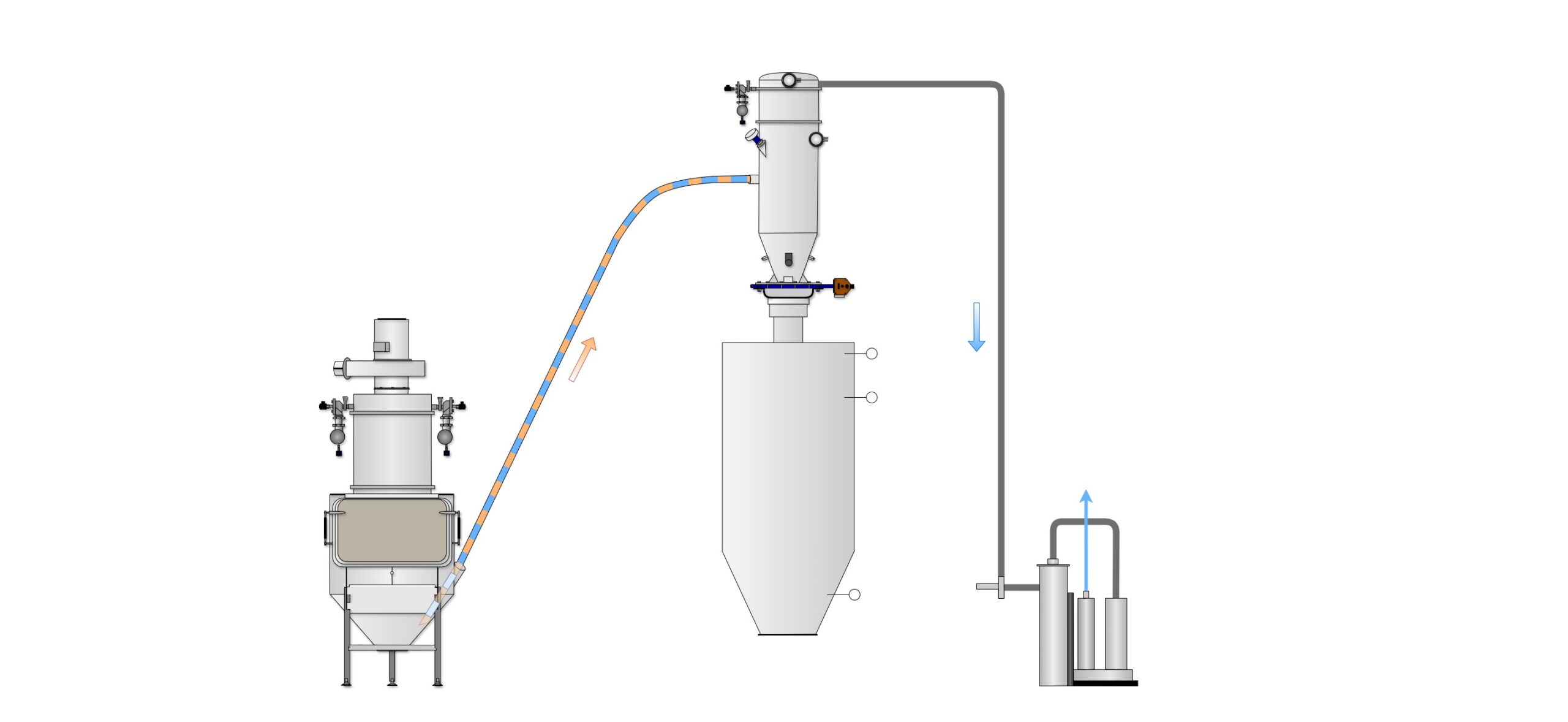

Faza gęsta

W materiałach kruchych i delikatnych stosuje się tzw. fazę gęstą — czyli transport materiału z mniejszą prędkością powietrza. W efekcie minimalizuje się ryzyko uszkodzeń.

Dozowanie do mieszalnika

Układy transportu próżniowego mogą również dozować w trybie batchowym, przy załadunku np. mieszalnika. Dokładność takiego rozwiązania na poziomie <1% zakresu wagi.

Do ściągnięcia:

Potrzebujesz systemu transportu pneumatycznego?

Skontaktuj się z nami, a nasi inżynierowie przygotują optymalne rozwiązanie dopasowane do Twojego procesu. Oferujemy także audyty istniejących instalacji oraz modernizację starszych systemów transportowych.

Dlaczego warto wybrać nasze rozwiązania?

Indywidualne podejście – każdy system projektujemy pod potrzeby klienta

Kompleksowa realizacja – od projektu po uruchomienie i serwis

Sprawdzone komponenty – tylko niezawodne, przemysłowe rozwiązania

Doświadczenie w wielu branżach – spożywcza, chemiczna, farmaceutyczna, budowlana

Bezpieczeństwo i higiena – systemy zgodne z normami ATEX, HACCP, GMP

Wsparcie techniczne i serwis – z szybką reakcją, również w trybie 24/7